Çelik Konstrüksiyon Fabrika

Çelik Konstrüksiyon Fabrika

Modern Çelik Konstrüksiyon Fabrikalarının Yapı Sektöründeki Dönüştürücü Rolü

Tarihsel Gelişim ve Endüstriyel Dönüşüm

Çelik konstrüksiyon fabrikalarının hikayesi, 19. yüzyılın sonlarında endüstriyel devrimin getirdiği teknolojik atılımlarla başlar. İlk sistemli çelik yapı üretimi, 1889’da Eyfel Kulesi’nin inşası sırasında Gustave Eiffel‘in kurduğu atölyelerde gerçekleştirildi. O dönemden günümüze, çelik konstrüksiyon imalat teknolojisi, CNC kontrollü sistemler ve robotik kaynak teknolojileriyle bambaşka bir boyuta taşındı.

Modern Çelik Konstrüksiyon Fabrikalarının Üretim Süreçleri

1. Tasarım ve Mühendislik Aşaması

- 3D Modelleme ve Analiz

- Yapısal analiz yazılımları

- BIM entegrasyonu

- Detay çözümleri

- Çakışma kontrolleri

- Üretim Planlaması

- Malzeme optimizasyonu

- İş akış programları

- Kalite kontrol noktaları

- Lojistik planlama

2. Üretim Teknolojileri

Kesim ve İşleme

- CNC plazma kesim sistemleri (±0.5mm hassasiyet)

- Otomatik delme üniteleri

- Lazer kesim teknolojisi

- Robotik işleme merkezleri

Kaynak Teknolojisi

- Otomatik kaynak sistemleri

- Robotik kaynak istasyonları

- Ultrasonik kaynak kontrolü

- Röntgen muayene imkanı

Fabrikasyon vs. Saha İmalatı: Karşılaştırmalı Analiz

Kalite Kontrol Parametreleri

Fabrikasyon İmalat:

- Kontrollü ortam sıcaklığı (18-22°C)

- Sabit nem oranı (%40-60)

- Sürekli kalite denetimi

- ISO 9001:2015 standartları

- Kaynak dikişlerinin %100 kontrolü

Saha İmalatı:

- Değişken hava koşulları

- Standart dışı kaynak uygulamaları

- Sınırlı kontrol imkanı

- İşçilik kalitesinde tutarsızlık

Üretim Hassasiyeti

Fabrikasyon:

- Boyutsal tolerans: ±1mm

- Kaynak penetrasyon kontrolü

- 3D koordinat ölçüm sistemleri

- Otomatik kalibrasyon

Saha Uygulaması:

- Tolerans: ±5mm ve üzeri

- Manuel ölçüm hataları

- Montaj zorlukları

- Düzeltme gerektiren uygulamalar

Betonarme ve Prefabrik Betonla Karşılaştırma

Yapısal Performans

Çelik Konstrüksiyon:

- Çekme dayanımı: fy=235−355MPa

- Elastisite modülü: E=210GPa

- Süneklik oranı: %15-20

- Homojen malzeme yapısı

Betonarme:

- Beton basınç dayanımı: fck=25−30MPa

- Elastisite modülü: E=30−32GPa

- Süneklik: %0.2-0.3

- Heterojen yapı

Deprem Performansı

Çelik Yapıların Avantajları:

- Yüksek Süneklik

- Enerji sönümleme kapasitesi

- Elastik deformasyon yeteneği

- Geri dönüşümlü davranış

- Hafiflik

- Düşük deprem yükü

- Azaltılmış temel boyutları

- İyileştirilmiş zemin etkileşimi

Betonarme Yapıların Dezavantajları:

- Ağır Kütle

- Yüksek deprem kuvvetleri

- Büyük temel gereksinimleri

- Zemin iyileştirme ihtiyacı

- Gevrek Davranış

- Sınırlı enerji sönümleme

- Ani göçme riski

- Onarım zorluğu

Ekonomik Analiz ve Sürdürülebilirlik

Maliyet Karşılaştırması

25.000 m² endüstriyel tesis örneği:

Çelik Konstrüksiyon:

- İnşaat süresi: 6 ay

- İşçilik maliyeti: Düşük

- Temel maliyeti: -40%

- Bakım maliyeti: Minimum

Betonarme:

- İnşaat süresi: 14 ay

- İşçilik maliyeti: Yüksek

- Kalıp maliyeti: Yüksek

- Bakım maliyeti: Orta-Yüksek

Çevresel Etki

Çelik Yapılar:

- %90 geri dönüşüm oranı

- Düşük karbon ayak izi

- Minimum atık

- Yeniden kullanılabilirlik

Betonarme Yapılar:

- Sınırlı geri dönüşüm

- Yüksek CO2 emisyonu

- Yıkım atığı problemi

- Tek kullanımlık

Yenilikçi Uygulamalar ve Gelecek Trendleri

Akıllı Fabrika Sistemleri

- Endüstri 4.0 Entegrasyonu

- IoT sensörleri

- Gerçek zamanlı izleme

- Prediktif bakım

- Dijital ikiz uygulamaları

- Otomasyon ve Robotik

- Tam otomatik üretim hatları

- Robotik kaynak sistemleri

- AI destekli kalite kontrol

- Otonom malzeme taşıma

Sürdürülebilir Üretim

- Güneş enerjili fabrikalar

- Sıfır atık politikası

- Yeşil çelik kullanımı

- Karbon nötr hedefleri

Çelik Konstrüksiyon Fabrika Yapım Aşamaları: Detaylı Süreç Analizi

1. Planlama ve Tasarım Aşaması

A. Fizibilite Çalışmaları

- Arazi analizi ve zemin etütleri

- Kapasite planlaması

- Ekonomik analiz

- Yasal gereklilikler ve izinler

B. Mühendislik Tasarımı

- Yapısal Tasarım

- Statik hesaplamalar

- Deprem analizi

- Rüzgar yükü hesapları

- Çatı ve cephe sistemleri tasarımı

- Tesisat Projelendirmesi

- Elektrik tesisatı

- Mekanik sistemler

- Havalandırma sistemleri

- Yangın güvenlik sistemleri

2. Temel ve Altyapı Çalışmaları

A. Zemin Hazırlığı

- Toprak tesviyesi

- Zemin iyileştirme

- Dolgu ve sıkıştırma işlemleri

- Drenaj sistemleri

B. Temel İnşaatı

- Temel Sistemleri

- Tekil temeller

- Sürekli temeller

- Radye temel uygulaması

- Kazık temeller (gerektiğinde)

- Ankraj Detayları

- Ankraj plakalarının yerleşimi

- Kolon ayak detayları

- Grout uygulamaları

- Temel-kolon bağlantıları

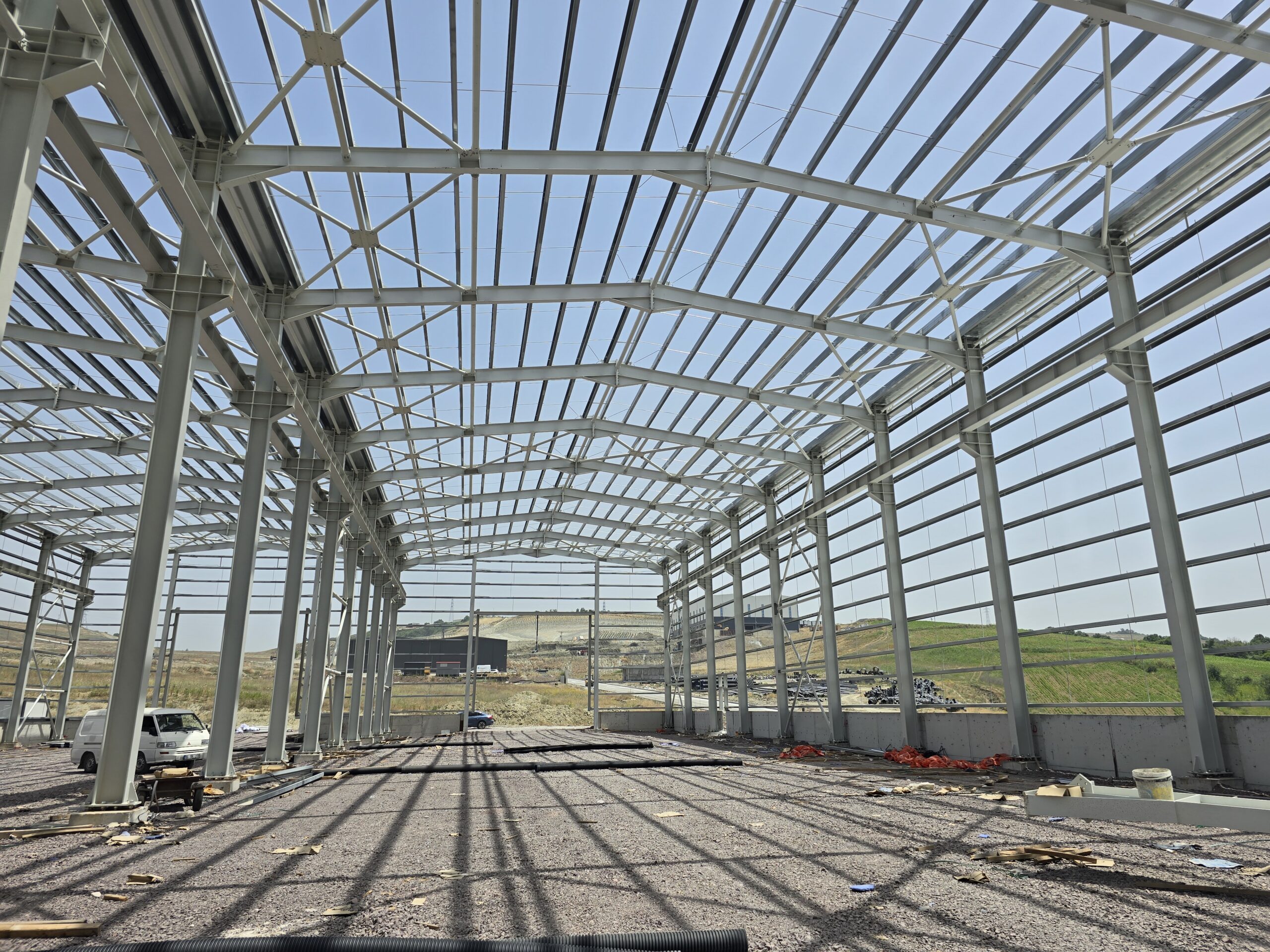

çelik konstrüksiyon fabrika

3. Çelik Konstrüksiyon Montajı

A. Ana Taşıyıcı Sistem

- Kolon Montajı

- Şakül kontrolü

- Teraziye alma

- Geçici destekleme

- Kaynak/bulonlu birleşimler

- Kiriş Montajı

- Ana kirişler

- Tali kirişler

- Bağlantı detayları

- Stabilite elemanları

B. İkincil Elemanlar

- Aşıklar

- Kuşaklar

- Çaprazlar

- Merdivenler ve platformlar

çelik konstrüksiyon fabrika

4. Çatı ve Cephe Kaplama

A. Çatı Konstrüksiyonu

- Çatı Makası Montajı

- Makas elemanları

- Birleşim detayları

- Yağmur olukları

- Çatı ışıklıkları

- Çatı Kaplaması

- Isı yalıtımı

- Su yalıtımı

- Trapez sac/panel montajı

- Dereler ve süzgeçler

B. Cephe Sistemleri

- Sandviç panel montajı

- Giydirme cephe detayları

- Kapı ve pencere montajı

- Sızdırmazlık detayları

çelik konstrüksiyon fabrika

5. Tesisat ve Ekipman Montajı

A. Mekanik Sistemler

- Vinç rayları ve köprülü vinçler

- Havalandırma kanalları

- Isıtma-soğutma sistemleri

- Basınçlı hava tesisatı

B. Elektrik Sistemleri

- Aydınlatma tesisatı

- Güç dağıtım sistemleri

- Topraklama tesisatı

- Otomasyon altyapısı

6. Zemin ve İç Mekan İşleri

A. Endüstriyel Zemin

- Zemin betonunun dökülmesi

- Yüzey sertleştirici uygulaması

- Derz kesimi

- Epoksi/PVC kaplama

B. İç Mekan Düzenlemeleri

- Ofis bölümleri

- Sosyal alanlar

- Üretim alanları

- Depolama alanları

7. Dış Mekan ve Çevre Düzenlemesi

A. Saha Betonu ve Yollar

- Araç yolları

- Yükleme rampaları

- Otopark alanları

- Yaya yolları

B. Peyzaj ve Güvenlik

- Çevre duvarı/tel örgü

- Giriş kontrol sistemleri

- Yeşil alanlar

- Aydınlatma sistemleri

8. Test ve Devreye Alma

A. Yapısal Testler

- Kaynak kontrolü

- Sızdırmazlık testleri

- Yük testleri

- Vinç testleri

B. Sistem Testleri

- Elektrik sistemleri

- Mekanik sistemler

- Yangın güvenlik sistemleri

- Otomasyon sistemleri

Çelik Konstrüksiyon Fabrika Maliyetini Etkileyen Faktörler

Çelik konstrüksiyon fabrika maliyetleri, öncelikle yapının toplam kapalı alanı, yüksekliği ve taşıyıcı sistem özellikleri gibi temel parametrelere bağlı olmakla birlikte, çok daha karmaşık bir maliyet yapısına sahiptir. Örneğin, 10.000 m²’lik bir endüstriyel tesis için vinç yükü gereksinimleri (örneğin 2×25 ton kapasiteli köprülü vinç), çatı ve cephe sistemi seçimleri (sandviç panel, trapez sac, giydirme cephe vb.), zemin özellikleri ve gerekli temel sistemi (tekil, radye, kazıklı temel vb.) gibi faktörler, metrekare maliyetini %30-50 oranında değiştirebilmektedir. Ayrıca, çelik konstrüksiyon fabrikasının kurulacağı bölgenin deprem riski, kar yükü ve rüzgar yükü gibi çevresel faktörler de tasarımı ve dolayısıyla maliyeti doğrudan etkilemektedir. Örneğin, 1. derece deprem bölgesinde inşa edilecek bir fabrikanın taşıyıcı sistem maliyeti, 4. derece deprem bölgesindekine göre yaklaşık %15-20 daha yüksek olabilmektedir.

Günümüz piyasa koşullarında çelik fiyatlarındaki dalgalanmalar, döviz kurlarındaki değişimler ve lojistik maliyetler de toplam proje bütçesini önemli ölçüde etkilemektedir. Özellikle çelik konstrüksiyon elemanlarının fabrikasyon üretimi ve şantiye montajı için gerekli olan kalifiye işçilik maliyetleri, projenin bulunduğu lokasyona göre farklılık göstermektedir. Bununla birlikte, teknolojik altyapı gereksinimleri (örneğin otomasyon sistemleri, özel havalandırma üniteleri, yangın söndürme sistemleri vb.), endüstriyel zemin kaplamaları ve özel izolasyon ihtiyaçları gibi tesisin kullanım amacına yönelik spesifik gereksinimler de nihai maliyeti belirleyen önemli faktörler arasındadır. Örnek vermek gerekirse, gıda üretim tesisi olarak tasarlanan bir fabrikanın metrekare maliyeti, standart bir depo binasına göre %40-50 daha yüksek olabilmektedir.

Çelik Konstrüksiyon Fabrikaların Avantajları ve Betonarme ile Karşılaştırması

Çelik konstrüksiyon fabrikalar, öncelikle hızlı inşa edilebilme özellikleriyle öne çıkmaktadır; örneğin 10.000 m²’lik bir endüstriyel tesis, betonarme sistemde 12-14 ay sürerken, çelik konstrüksiyonda bu süre 5-6 aya kadar düşebilmektedir. Yapısal açıdan bakıldığında, çeliğin yüksek dayanım/ağırlık oranı sayesinde (fy=355MPa), betonarmeye göre çok daha hafif ve geniş açıklıklı yapılar elde edilebilmektedir. Örneğin, betonarme sistemde maksimum 15-20 metre olan kolonlar arası açıklık, çelik sistemde 40-50 metreye kadar çıkabilmekte, bu da fabrika içinde daha esnek ve verimli kullanım alanları yaratmaktadır. Deprem performansı açısından çeliğin sünekliği (%15-20) betonarmeden (<%1) çok daha yüksek olduğundan, deprem enerjisini daha iyi sönümleyebilmekte ve yapısal hasarlar daha kolay onarılabilmektedir.

İkinci önemli avantaj grubu ise ekonomik ve sürdürülebilirlik yönünden ortaya çıkmaktadır. Fabrikasyon üretimin sağladığı hassasiyet (±1mm tolerans) ve kalite kontrol imkanları, sahada dökülen betonarme yapılara göre çok daha güvenilir sonuçlar vermektedir. Örneğin, 20.000 m²’lik bir endüstriyel tesiste, betonarme sistemde kalıp, demir ve beton işçiliğinden kaynaklanan hatalar %5-10 maliyet artışına sebep olabilirken, fabrikasyon çelik sistemde bu oran %1’in altında kalmaktadır. Ayrıca çelik yapılar %90-95 oranında geri dönüştürülebilir olduğundan, betonarmenin aksine sürdürülebilir yapı konseptine tam uyum sağlamaktadır. Modüler yapısı sayesinde gelecekteki genişleme veya revizyon ihtiyaçlarına kolayca adapte edilebilmekte, örneğin bir fabrikanın üretim hattının değişmesi durumunda, betonarme yapıda ciddi yıkım ve yeniden yapım maliyetleri ortaya çıkarken, çelik yapıda minimum müdahale ile değişiklikler gerçekleştirilebilmektedir.

Sonuç

Çelik konstrüksiyon fabrika yapımı, detaylı planlama ve hassas uygulama gerektiren kompleks bir süreçtir. Her aşamanın birbiriyle uyumlu ve senkronize şekilde ilerlemesi, projenin başarısı için kritik önem taşır. Modern yapım teknikleri ve malzemeler kullanılarak, güvenli, verimli ve sürdürülebilir endüstriyel tesisler inşa edilebilmektedir. Özellikle deprem bölgelerinde, çelik konstrüksiyonun sağladığı yapısal avantajlar ve fabrikasyon üretimin getirdiği kalite standartları, bu yapım sistemini öne çıkarmaktadır.

Modern çelik konstrüksiyon fabrikaları, yapı sektörünün geleceğini şekillendiren öncü tesislerdir. Sundukları yüksek kalite standartları, hassas üretim teknolojileri ve sürdürülebilir çözümlerle, geleneksel yapı sistemlerine göre açık bir üstünlük sağlarlar. Özellikle deprem riski yüksek bölgelerde, çelik yapıların sağladığı güvenlik ve performans avantajları, bu sistemlerin tercih edilmesini kaçınılmaz kılmaktadır.

Fabrikasyon üretimin sağladığı kalite güvencesi, hızlı montaj avantajı ve ekonomik faydalar, çelik konstrüksiyonu yapı sektörünün vazgeçilmez bir parçası haline getirmiştir. Gelecekte, akıllı fabrika sistemleri ve sürdürülebilir üretim teknolojilerinin daha da gelişmesiyle, çelik konstrüksiyon fabrikalarının önemi artmaya devam edecektir.

Atılım Endüstri olarak çelik konstrüksiyon yapılarda hız ve kalitesiyle hizmet vererek kendini sektörde önemli bir noktaya taşımış ve tercih ettiğiniz bir marka haline gelmiştir.

Atılım Endüstri fabrika yapımı konusunda yılların vermiş olduğu tecrübe ve bilgi birikimi ile uzman!